作者:伟德国际victor1946 日期:2026-02-05 浏览: 来源:伟德国际1946官网

工程机械是国家基础设施建设与现代化建设的基石产业,随着全球工程装备向智能化升级、绿色制造方向快速发展,对工程机械用特殊钢的应用提出了更高要求。《世界金属导报》与中信泰富特钢集团旗下大冶特钢联合推出“工程机械用特殊钢的研发与应用”专题,探讨我国工程机械用特殊钢的研发、应用成果并着眼未来,以期为重大工程装备发展保驾护航,助力全球装备制造业可持续发展。

工程机械行业作为钢材消费的重要下游领域,约占钢材行业总需求的15%,其需求变化对钢材市场的供需平衡具有直接而显著的影响。当前,我国工程机械行业正处于向高端化、智能化、绿色化深度转型的关键时期,下游客户对设备轻量化、长寿命、高可靠性的要求不断提升,推动工程机械用钢向高端化、定制化方向发展。值此“十四五”规划收官与“十五五”规划谋篇布局的关键交汇期,面对行业新兴应用场景和全球产业变革趋势,本文系统分析了工程机械产业发展趋势及对钢材的新需求,指出当前产业面临的核心瓶颈,并从技术攻关、协同创新、标准引领与绿色转型四个维度提出应对策略。最后,展望我国工程机械用钢的应用前景与需求趋势,以期为推动工程机械用钢产业高质量发展提供科学参考与路径支撑。

我国工程机械产业已构筑起全球领先的规模优势与产业集群效应,其发展动态与技术升级路径直接决定钢材的需求逻辑与性能导向,是工程机械用钢产业发展的核心牵引。

我国工程机械产业呈现明显的区域集聚特征,形成以江苏和湖南两大综合性产业集群为核心,安徽、山东、浙江等细分领域为补充的六大产业基地,涌现一批以徐工机械、三一重工、中联重科、柳工集团、山推股份等为代表的工程机械制造商,覆盖全系列产品并向高端化迈进,正加速向智能化、电动化和国际化升级。

根据KHL发布的《Yellow Table 2025》榜单,徐工机械、三一重工、中联重科等13家中国企业成功跻身全球工程机械制造商50强;2024年相关数据显示,全球前50强制造商销售总额达2376亿美元,其中这13家中国企业合计占据18.7%的市场份额,较上年提升1.5个百分点。与此同时,中国企业年度研发支出普遍增长超10%,在多个细分领域实现全球领先,标志着我国已从全球最大的工程机械生产与消费市场,全面成长为具备规模制造、品牌输出与自主创新能力的全球产业高地。

2025年工程机械行业进入新一轮复苏周期,得益于国内基础设施建设和高标准农田建设、水利工程、城中村改造、矿山投资等新兴需求的占比提升,叠加“两新两重”项目在今年三季度的集中开工,相关设备采购需求有望同比提升15%-20%,而存量设备替换更是可能带来超300亿元的市场增量,国内市场成为工程机械行业稳定发展的“压舱石”。与此同时,出口成为增长核心引擎——2025年1–9月工程机械产品出口额达439.2亿美元,同比增长13.4%,其中9月单月出口52.71亿美元,同比大幅增长29.6%。行业从“搭车出海”转向“四位一体”自主出海模式,助力形成了“内外双循环、外需驱动强劲”的新格局。

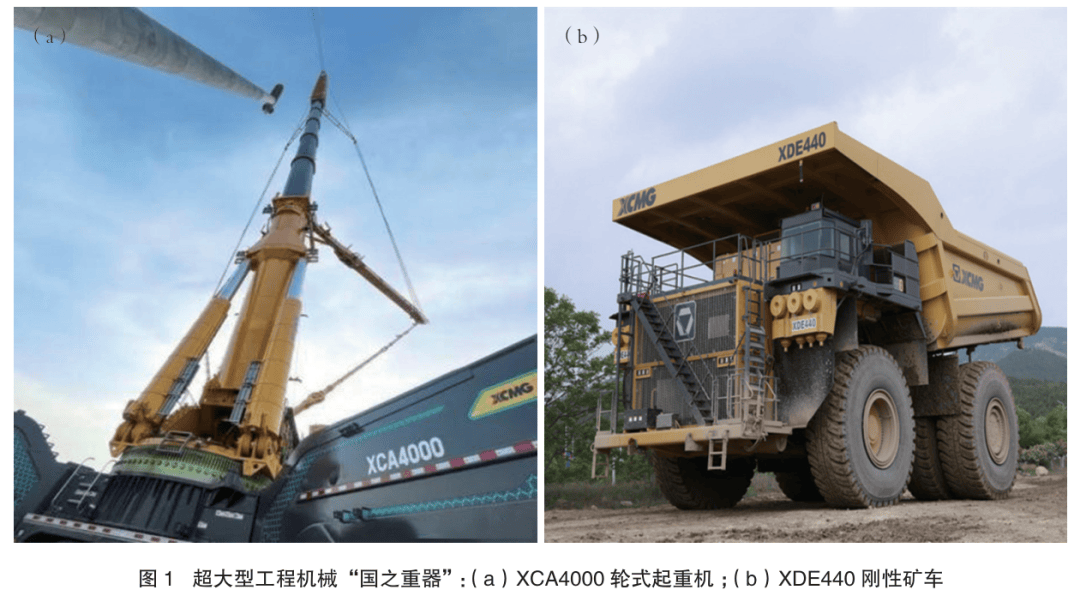

全球超级工程与“双碳”目标推动工程机械向高端化、大型化、绿色化发展,对钢材性能提出三大核心需求:

1.大型化与高强韧化协同牵引:在国家能源、交通强国等战略的驱动下,核电、风电、大跨度桥梁等超级工程不断涌现,促使工程机械向大吨位、高米数方向发展。例如陆上风机由8MW突破到15MW,风机高度达到全球最高200m级,最大单件重量超过230吨。针对大型风电安装应用场景,徐工机械开发了全球首款11桥4000吨轮式起重机,显著提升了风电装备的安装效率(见图1(a))。为满足南美、澳大利亚等全球高端矿业市场需求,徐工机械开发了全球最大400吨刚性矿车(见图1(b)),全车由高强度合金钢板和铸钢件制造,工作寿命达15000h以上。随着工程机械向大型化、超大载荷、超长服役周期方向发展,面对此类高强度连续作业工况,关键零部件过早出现磨损、疲劳等失效模式,严重影响整机的可靠性及施工效率,对材料耐磨、疲劳等性能提出更高要求,例如需要NM500以上的耐磨钢,焊接之后耐疲劳寿命高于10000h的高强度耐疲劳钢。这对钢材的强韧性匹配、抗疲劳性能、焊接工艺兼容性及断裂韧性构成系统性挑战。

2.极端化与智能化赋能牵引:随着“深地、深海、极地”国家战略的持续推进,工程机械的作业边界与技术能力持续拓展。为满足极地科考站建设、深地资源钻探、深海水下工程等重大工程需求,行业正加速向高环境适应性与极端工况应用方向升级。在极地极端低温领域,徐工机械基于Q355E耐低温钢材开发的LW600KN装载机,成功应用于南极科考站建设,可在-50℃环境下高效完成物资转运与场地平整任务。在深地超深层勘探方面,随着资源开采向9000m以上深度推进,钻机面临极高压(>200MPa)、岩性剧变(岩层抗压强度10-200MPa)及高腐蚀性(高浓度H₂S/CO₂环境)等多重挑战。为此,针对矿山地面治理工程,徐工机械研制了XSL1000E深井钻机,实现了累计进尺18233m、日均进尺80m的作业突破。面对低温、高压、岩性多变等复合极端工况,工程机械需在环境适应性、作业效率与运行安全等方面实现系统性提升。这也对关键材料提出更高要求,例如在-60℃及以下极低温环境中,钢材需稳定保持屈服强度460MPa以上、冲击功KV2≥27J等性能指标,以保障设备在极端条件下的可靠运行。

3.绿色化与轻量化驱动牵引:在全球能源转型与低碳法规驱动下,工程机械电动化进程显著加速,预计2027年新能源产品渗透率将提升至约30%。然而,受当前电池能量密度制约,新能源设备自重普遍较传统产品增加5%-10%,与现行GB 1589等标准对整机重量与轴荷的严格限制形成直接矛盾。因此,轻量化设计既是满足法规准入的必然要求,也是提升能源利用效率、推动行业绿色低碳转型的关键支撑。当前,行业正通过高强钢应用、结构拓扑优化等先进设计方法持续提升轻量化水平。徐工机械在该领域已取得重要突破:其推出的全球首款通过CE认证的60吨混合动力全地面起重机,成功出口至法规严苛的荷兰市场;在混凝土泵送领域,针对超高层建筑与大型桥梁对泵送高度、效率及稳定性的需求,徐工机械开发的系列泵车在同等桥数下实现了领先的泵送高度——3桥56m、4桥65m、5桥75m,达到国际先进水平。为进一步提升设备轻量化水平,满足长续航、低能耗发展需求,对材料性能也提出了更高要求。例如开发密度低于7.0g/cm³、屈服强度大于800MPa、冲击功大于27J,同时具备良好加工性能和更高性价比的低密度钢;以及屈服强度大于460MPa,最薄处6mm,厚度变化范围为3-20mm,且变厚度区段最短达2m的高性能变厚度钢等定制化高端材料,已成为行业技术攻关的重要方向。

工程机械用钢产业正积极响应下游变革需求,形成规模稳定、结构升级的发展态势,但“高端供给不足、低端产能富余”的结构性矛盾与关键技术瓶颈仍制约产业高质量发展。

中国钢铁工业协会指出,2024年制造业用钢占比已达50%,与建筑业用钢共同构成我国钢材需求基本盘,标志着钢材消费正式进入“制造业主导”时代。从总量看,我国工程机械用钢规模持续扩大,并呈现消费结构向高端持续迁移的发展态势。2023年仅挖掘机用钢量即达650万吨,约占工程机械用钢总量的28%。在品种结构上,中厚板占比约50%,热轧和冷轧薄板占20%,棒材占13%,管材占10%,其他占7%。从材料级别看,Q235、Q355等常规级别供应充足、竞争激烈,而Q690及以上高强钢成为增长最快的品类,年增长率稳定在8%左右。在轻量化趋势推动下,屈服强度700MPa以上高强钢在起重机吊臂、挖掘机履带梁等核心部件中的应用比例从2020年的18%提升至2023年的34%,预计2030年将突破50%,年均复合增长率达9.2%。受矿山机械更新与海外基建项目驱动,NM400-NM500级别耐磨钢在自卸车车厢、破碎机衬板等领域的应用占比稳定在26%-28%,预计2030年市场规模有望达到730万吨。

未来增长动力将主要来自高端材料的渗透提升、政策支持与新兴应用场景的带动。《工程机械行业“十四五”发展规划》等政策明确鼓励高端钢材研发与产业链协同,推动轻量化与绿色低碳材料应用。同时,新能源工程机械、海外高端市场、智能化装备等新兴场景持续催生增量需求,例如电动设备用高硅钢需求年增速达25%,电池包壳体用双相不锈钢2025年市场规模预计达45亿元;海外市场拓展带动出口型钢材升级,极寒工况用低温钢出口快速增长,适应极寒工况的-60℃低温钢在俄罗斯、加拿大市场的出货量三年复合增长率达34%;智能化施工设备催生新型材料需求,5G基站安装机械用电磁屏蔽钢、自动驾驶压路机用传感集成钢等创新产品已进入工程验证阶段。

中国工程机械用钢市场呈现外资主导高端、本土聚焦中高端的二元竞争格局。2023年,行业市场规模约2850万吨,其中高端特种钢材(如高强钢、耐磨钢)占比约28%,主要由外资企业主导。外资头部企业如SSAB、JFE等依托百年技术积累,研发投入大,重点布局1200MPa以上超高强钢,其产品溢价可达本土同类产品的1.8-2.5倍,在400吨级以上大型装备用钢市场占据约75%份额,并凭借全球供应链实现关键合金成本优化。本土头部企业如宝钢、鞍钢等采取差异化竞争,主攻600-1000MPa级别市场,2023年占有率已提升至58%,成本较外资低18%-22%。通过工艺优化、设备升级与区域贴身服务,本土企业交货周期缩短至48h,并借助政策支持在盾构机刀圈钢等关键材料上实现国产突破。

未来五年,行业竞争将聚焦于绿色低碳转型与数字化服务能力提升两大方向:外资加快引入低碳冶金技术,本土则强化短流程炼钢与材料循环;外资提供全生命周期数字解决方案,本土着力构建“钢铁+服务”生态体系。预计至2030年,外资仍将主导1500MPa以上超高强钢高端市场(占55%-60%),本土则有望在800-1200MPa主力市场实现75%以上份额,形成“外资控技术制高点、本土占规模主战场”的格局。

工程机械用钢产业的升级需求与核心技术短板之间的矛盾,集中表现在三个方面:

一是高端产品供给与市场需求之间存在显著失配:极限规格材料如1500MPa以上超高强钢进口依存度仍超过40%,国产Q1300E级别钢材在焊材匹配、板宽限制等方面仍存在应用瓶颈;极端环境用钢(耐-60℃低温、超高耐腐蚀钢)在性能稳定性上与国外先进水平尚有差距;同时,先进耐磨钢等材料在免预热焊接、易折弯等工艺适应性方面仍无法完全满足高效批量制造需求,制约了其在主机制造商的规模化应用。

二是核心工艺与关键装备的自主化程度仍然不足。超高纯净度冶炼技术的大规模稳定控制能力有待提升,全截面组织均匀性调控、残余应力消除等关键工艺的一致性与国际先进水平存在差距;精密仪器如质谱仪、电子显微镜等高端研发与检测装备,仍由美国Thermo Fisher、德国Zeiss等公司主导,限制了材料研发与工艺优化的深度与速度。

三是产业创新生态中的协同机制尚未完全畅通,材料从研发到整机应用的认证周期往往长达2-3年,验证成本高、市场风险大,上下游之间缺乏稳定高效的风险共担与协同研发体系;材料服役数据的反馈链条也存在断裂,导致创新成果转化效率偏低,难以快速响应装备升级迭代的节奏。

当前,我国工程机械用钢标准体系正处于从跟随借鉴向自主创新、从单一产品维度向全生命周期综合性能维度演进的关键阶段。

我国已基本建成覆盖“国家标准-行业标准-团体标准-企业标准”的多层次工程机械用钢标准体系。国家标准(GB/T)为工程机械用钢奠定了通用的技术基础与统一的质量底线,保障了全行业的产品安全性与基本性能要求;行业标准(YB/T、JB/T等)则围绕钢铁与工程机械两大产业的特殊需求,对国家标准的指标与方法进行细化、延伸与补充,增强了标准的产业适配性与专业性;团体标准(T/CISA、T/CCMA等)以其快速响应与高度灵活的特点,针对高性能耐磨钢、稀土高强钢等新兴材料与技术领域,及时填补细分市场与新型应用场景的标准空白;企业标准(Q/)通过严于国标与行标的要求推动产品定制化与差异化竞争。这一多层次体系支撑了从材料研发到整机应用的全链条协同,推动我国工程机械用钢实现从“跟跑”到“并跑”、并向重点领域“领跑”的跨越。

尽管我国工程机械用钢标准体系已初步建立,但在应对下游装备快速迭代与全球市场竞争格局变化的进程中,仍面临结构性滞后与系统性不足的挑战,难以完全匹配当前产业向高端化、绿色化、国际化升级的现实需求。

当前标准体系在支撑前沿技术创新与全生命周期可靠性方面存在显著短板。一方面,现行标准仍主要围绕常规强度级别钢材展开,针对Q1300以上超高强钢、适应-50℃以下超低温或深海强腐蚀环境的特种钢材等高端化、定制化产品尚缺乏统一、科学的性能评价与应用技术规范,制约了高端装备的自主研发进程;另一方面,现有标准多聚焦于材料的“静态”出厂指标,对复杂交变载荷下的疲劳性能、恶劣工况下的磨损与腐蚀行为、长期服役后的组织演变等“动态”及“长期”服役性能,缺乏系统性的测试方法与评价体系,难以满足工程机械日益提升的长寿命、高可靠性要求。同时,绿色低碳标准建设仍处起步阶段,碳足迹核算、低碳产品认证等方面标准缺失,使国内企业在应对欧盟碳边境调节机制(CBAM)等国际绿色壁垒时缺乏有效工具。

为支撑工程机械用钢产业高质量发展,应对全球市场竞争与技术迭代的挑战,我国亟需构建面向未来的前瞻性标准体系,实现从“满足合格”向“引领创新”、从“静态指标”向“动态服役”、从“行业分立”向“生态协同”的系统性跨越。

未来标准体系建设应重点围绕四个方面展开:一是加快填补高性能材料标准空白,联合产业链上下游共同制定Q1300以上超高强钢、高等级耐磨钢及超低温耐蚀钢等“卡脖子”材料的技术规范,明确其成分、性能、工艺与检测要求,为高端材料的自主研制与规模化应用提供依据;二是推动评价体系从“静态性能”向“动态服役”延伸,建立基于真实工况的疲劳、磨损、腐蚀等长期性能评价标准,构建“材料-装备”关联数据库,完善全生命周期可靠性评价体系。三是构建覆盖碳足迹核算、低碳产品认证、绿色供应链管理的标准体系,推动国内标准与国际规则衔接互认,助力企业有效应对CBAM等国际绿色贸易壁垒。四是强化跨行业协同的标准研制机制,通过建立“钢企-主机厂-科研机构-行业协会”常态化合作平台,共同开展面向智能化工程机械、电动化工程机械等特定场景的团体标准研制,推动材料标准、设计标准与制造标准实现一体化衔接。

展望未来,在下游需求升级、技术创新驱动与全球市场变革的多重机遇下,我国工程机械用钢产业正处于从规模扩张向质量效益转型、从跟随创新向引领创新跨越的关键窗口期,发展前景广阔,但需通过系统性创新突破瓶颈,构建产业新生态。

市场需求的结构性变革已成为工程机械用钢产业发展的核心驱动力,并呈现出以高端化、绿色化和智能化为主导的发展趋势。

在高端化方面,市场正快速向高附加值产品转移,高端高强钢、耐磨钢及特种钢的需求持续增长,成为支撑装备轻量化、长寿命与适应极端环境的核心支柱;绿色化则重塑了行业准入门槛,随着下游制造商践行“双碳”目标,全生命周期碳足迹已成为供应链的重要准入标准,推动钢铁企业在低碳冶炼和碳足迹管理上持续升级;同时,智能化发展为钢材带来了新的性能维度要求,下一代智能装备不仅需要钢材具备优异力学性能,还要求低磁性、高尺寸稳定性等特殊物理属性,以实现与传感器、控制系统的深度集成,应用场景也从传统结构件向智能化关键模块延伸。这一系列变革标志着工程机械用钢正从“满足基本需求”转向“引领装备升级”,推动全产业链进行技术创新与价值重构。

面对行业高端化、智能化、绿色化发展的历史性机遇,我国工程机械用钢产业必须构建多层次、全链条的系统性创新体系,以有效突破长期存在的“卡脖子”瓶颈,实现自主可控与全球竞争力跃升。

构建全链条的系统性创新体系需要国家战略引导配合基础研究支撑。将高端工程机械用钢纳入国家关键战略材料目录,设立重大科技专项,聚焦超高纯净度冶炼等焊接材料、极端环境适应性等底层技术难题开展长期攻关;同时,应完善“首台套”“首批次”应用保险与风险补偿机制,降低国产高端材料的市场导入门槛,加速创新成果实现产业化应用。着力构建深度融合的产学研用协同创新平台,通过组建国家级创新中心,推广“联合实验室”“先期介入研发”等模式,真正打通“材料研发—工艺优化—装备应用—服役数据反馈”的全链条闭环,持续提升协同创新效率。

未来,工程机械用钢产业的竞争模式正从单一企业间的产品与技术竞争,全面升级为涵盖技术、服务与全球布局的产业生态系统竞争,呈现出三大协同演进趋势:制造向智能化深度转型,数字孪生、人工智能等技术融入研发、冶炼、轧制到检测全流程,提升效率与产品一致性;产业形态日益服务化,领先企业从提供标准化产品转向以“材料解决方案”为核心,提供覆盖定制研发、工艺支持、全生命周期数据跟踪乃至回收闭环的增值服务体系,深度绑定客户价值链;全球化布局向体系化与本地化纵深推进,龙头企业构建海外基地、属地化技术输出、标准推广与全球服务网络,实现从“产品走出去”到“技术、标准与服务协同走出去”的系统跨越。

工程机械用钢的研发与应用水平是国家高端装备制造业基础能力的重要体现,直接支撑我国工程机械产业的全球竞争力。当前,我国已建立起全球最完整的产业链体系,在市场规模、产品谱系与成本效率上具备显著优势,行业发展的主要矛盾已从“有无”的总量问题,转变为“好坏”的结构性矛盾,核心任务在于实现从“规模扩张”向“质量引领”的战略跨越。要破解“高端供给短缺”与“关键技术受制于人”的瓶颈,必须凝聚国家意志、激发企业活力、贯通产学研用链条,构建强有力的协同创新网络,在基础研究、核心工艺、产业生态与国际标准上实现系统性突破。

未来,工程机械用钢产业要加强以下游需求为导向,强化高端材料研发攻关;以协同创新为路径,深化产学研用融合机制;以标准体系升级为支撑,构建动态、绿色、协同的标准生态;并以生态共建为目标,推动产业全面迈向智能制造、服务化转型与全球化布局,为中国工程机械产业在全球竞争中持续领先筑牢材料基石。

返回

首页

首页